více na: MODERNÍ TVÁŘECÍ STROJE ZA STUDENA PRO VAŠI VÝROBU | Kavalier.cz

Toto čiré borokřemičité sklo patří do skupiny skel, která vynikají vysokou teplotní a chemickou odolností a nízkou teplotní roztažností. Jsou definována mezinárodní normou ISO 3585. Používají se v nejnáročnějších oborech, v chemii, farmacii, zdravotnictví, biologii a potravinářství.

Suroviny upravené a promísené v moderní automatizované kmenárně se taví v celoelektrických odporových pecích s vertikálním tokem taveniny a nepřetržitým výrobním procesem. Elektrické tavení skla má ve sklárnách Kavalierglass 50letou tradici a rozsahem použití je světovým unikátem.

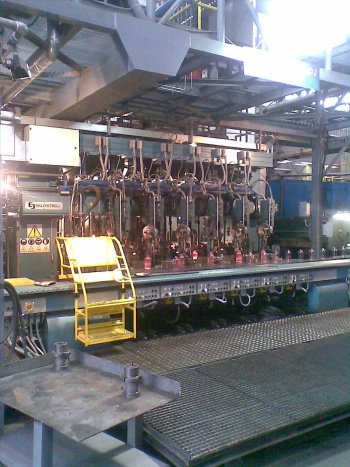

Rotační foukací automaty tvarují tenkostěnné nádoby (jako kádinky, baňky, sklenky, konvice) z kapky, dopadající z automatického dávkovače. Kapka uložená ve stroji na prstencové podložce propadá jejím otvorem a protahuje se z části vlastní vahou, především však tlakem vzduchu z foukací hlavy a otáčí se kolem svislé osy. Kolem žhavé baňky se sevřou dvě části formy, která má tvar konečného výrobku. Zesílením tlaku vzduchu se výrobek ve formě dotvaruje a po otevření formy přendá odnímač výrobek na dopravník. Na foukacích strojích vzniká při tvarování technologický okraj zvaný kopna, který se odstraní v dalším stroji odtavením. Výrobní linka je automaticky spojena s automaty na tvarování výlevek a stroji pro potisk dekorativní nebo funkční a těch druhů výrobků, kde je to požadováno.

Výrobu širokého sortimentu dětských sacích láhví, dále laboratorních, krevních a speciálních láhví pro laboratoře zajišťujeme moderním automatem českého výrobce. V produkci dětských a reagenčních láhví patříme mezi světovou špičku.

Žhavá sklovina tvoří v dávkovači za teploty cca 1300 st.C kapku, která automaticky odstřižena padá do lisovací formy a v zápětí se hydraulickým tlakem vylisuje. Výlisek se na dalších pozicích lisu jednak ochladí, jednak soustavou hořáků ohladí a vyleští. Dopravním pásem se pak přepraví do tunelové tvrdící pece, kde je po novém zahřátí prudce zchlazen proudem vzduchu a povrchově vytvrzen. Jeho teplotní odolnost se tím zvýší o 50 % a výrobek získá potřebné vlastnosti pro všechny obvyklé tepelné manipulace v laboratoři i v domácnosti.

Technicky náročná moderní automatická výroba borosilikátových trubic jako polotovarů pro další zpracování, je základní předpoklad pro úspěšnou výrobu celého sortimentu laboratorních přístrojů i skleněných průmyslových aparatur. Sklárny Kavalierglass používají pro výrobu trubic do průměru 50 mm moderní tažnou linku systému Vello, a trubice větších průměrů, až do průměrů 170 mm táhnou automaticky na zařízení vlastní konstrukce.

Sortiment laboratorního a technického skla vyráběný ve sklárnách Kavalierglass obsahuje tisíce druhů výrobků. Existují proto stále stovky druhů výrobků, které je nutno, ať z důvodů tvarové složitosti, nebo pro malé výrobní série, vyrábět ručně. V závodě však pracují vysoce kvalifikovaní a řemeslně zdatní skláři, kteří jsou schopni zvládnout každý problém ručního tvarování skla, ať se jedná o moderní pekáč pro dietetické pečení kuřete, nebo o 200litrovou reaktorovou nádobu. Používání ručně ovládaných mechanických a hydraulických lisů a dofukování největších a tvarově složitých výrobků stlačeným vzduchem odstraňuje fyzickou námahu a ulehčuje práci sklářů. Také dokončovací operace ručně tvarovaných výrobků se provádějí na moderních strojích, zpravidla vlastní konstrukce a výroby.

Zpracování skla nad kahanem zůstává základní technologií každého výrobce laboratorních přístrojů. Ve sklárnách Kavalierglass desítky kvalifikovaných sklofoukačů vyrábí přesně dle výkresů a norem denně i ta nejsložitější laboratorní zařízení a přístroje. Používají při tom většinou strojně tvarované skleněné polotovary a nad kahanem svařují již jen konečnou sestavu přístroje. Také ve sklofoukačské technologii je již řada operací mechanizovaná. Strojně se vyrábí především polotovary jako normalizované zábrusy, kohouty a jiné. Plně mechanizovaná je výroba odměrných válců.

Část laboratorních nádob je třeba přesně vyměřit a objem předepsaným způsobem na výrobku vyznačit. Značení se provádí většinou trvanlivým zapalovaným smaltovým potiskem, u menší části produkce se na přání zákazníka používá také konzervativnější postup značení leptáním.

Mimořádně náročná je dokončovací výroba velkých skleněných zásobníků, reaktorových nádob a tepelných výměníků programu skleněných průmyslových aparatur. Na nádoby se přivařují příruby průměru až 600 mm pro konečnou studenou montáž, na definované místo nádoby se přivařují nástavce vtokových a výpustných otvorů, kohouty a průchodky pro teploměry a míchadla. Do válcových plášťů tepelných výměníků se navářejí vícenásobné šroubovice topných nebo chladících spirál.

Závěrem výrobního procesu průmyslových aparatur je montáž, při níž se za použití neskleněných doplňků a spojovacích dílů, kovových přírub, šroubů a těsnění celé zařízení sestaví a funkčně přezkouší. Na přání zákazníka provádí výrobce i konečnou montáž a vyzkoušení případně zprovoznění zařízení v provozu odběratele.

Sériově vyráběné domácenské sklo se prodává v kompletech a sestavách, které se racionálně tvoří při balení výrobků. Součástí kompletace je také montáž neskleněných prvků a doplňků. Závěr kompletační operace je paletizace zabalených výrobků a zafóliování paletových sestav smršťovací fólií. Přepravní paleta krytá fólií jako moderní, maximálně bezpečný a úsporný obal výrobků je pak základní prodejní a expediční jednotkou.